Rennofenreise im Peppinger Museum

Es ist des Schmiedes Leidenschaft, das Eisen zu streicheln. Er scheut keine Arbeit und läßt das begehrte Metall im Schmiedefeuer glühend heiß werden, um es gekonnt auf dem Amboss in die gewünschte Form zu bringen.

So manch einer von den Schmiedeleuten läßt sich verleiten, sein Eisen selbst den Erzen zu entlocken und begibt sich auf eine Ofenreise wie in alten Zeiten, als die Hüttenleute den Eisenerzen noch mit Holzkohle zu Leibe rückten.

Ein an Hand von Ausgrabungsfunden der mittelalterlichen Eisenhütte aus dem Genoeserbusch nachgebauter Rennofen soll es nun hergeben. Mit zuvor gesammelten, dann zerkleinerten, gepochten und gerösteten Erzen, insgesamt 213 kg Erzmischung, sowie mit Holzkohle (zum Teil im Kohlemeiler verkohltes Holz), wollen unsere Zeitgenossen es ihren Vorfahren aus dem 13. Jh. nachmachen.

Oktober 2011

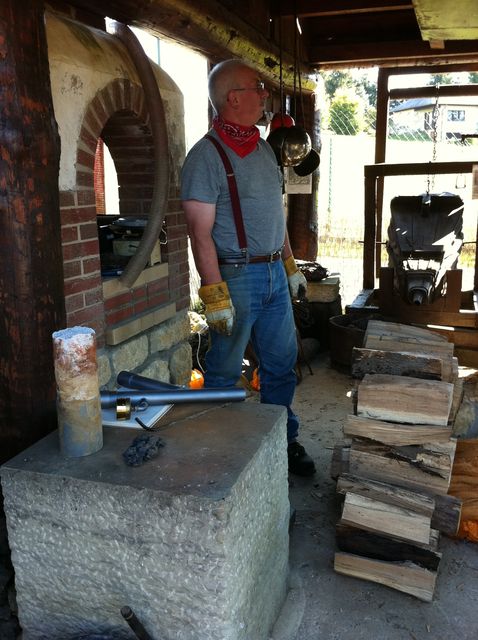

Bevor die Reise so richtig losgehen kann, muß der Ofen aufgewärmt werden.

Der untere Teil des Ofens wird teilweise mit Lehm und Ziegeln zugemauert und eine Düse mit eingebaut. Der Wind wird durch diese Düse in den Schacht geblasen.

Windform im Genoeserbusch

Die Hüttenleute im Genoeserbusch gebrauchten hierzu eine aus Eisen geschmiedete “Windform” (Siehe 2tes Foto links und Windform).

Sie diente als Verbindungsstück zwischen Blasebälgen und Ofen.

Aufwärmphase

Der Ofen wird bis zur Gicht mit Holz gefüllt. Ein Feuer wird entfacht. Es soll den Ofen auf die nötige Temperatur bringen.

Nach 12 Stunden Aufwärmzeit geht’s in die nächste Runde.

Kohlen und Asche des abgebrannten Holzes werden entfernt.

Aber das Feuer wird weiter gefüttert, soll für die Ofenreise glimmen.

Das Feuer lodert und unser Spezialistenteam überwacht die Luftzufuhr, die so eingestellt wird, daß in etwa 10 Minuten die Gichtfüllung um 10 cm absinkt.

Dann geht es los; es gilt im 10-Minutentakt nachzufüllen, lagenweise jeweils 1 kg Holzkohle und 1 kg Eisenerz (75% Bohnerz (Limonit), 15% Minette (Doggererz)).

Das reichhaltige Bohnerz (knapp 70% Eisenoxidgehalt) wird mit Minette gemischt wegen dessen Kalkgehalts.

Ablassen der Schlacken.

Während des Rennverfahrens müssen die Schlacken mehrmals abgelassen werden.

Der Name des Verfahrens zur Eisengewinnung sowie der Name des Ofens selbst ist auf das Rinnen der Schlacken zurückzuführen: Rennverfahren bzw. Rennofen.

Es dämmert, es wird Nacht. Die Reise geht weiter.

Beim Rennofenverfahren bestehen die Schlacken immer noch zu einem guten Teil aus Eisen.

Es findet also keine vollständige Reduktion des Erzes statt und die fayalitische Rennofenschlacke mit ihrem Eisengehalt könnte in einem Hochofen zu Eisen verhüttet werden.

Eisengewinnung / Chemie

Eisenerz besteht hauptsächlich aus den zwei Elementen Eisen Fe und Sauerstoff.

Die allgemein gültige chemische Formel für Eisenerz ist: Fe2O3 (2 Eisen und 3 Oxygen) eine Verbindung von Eisen und Sauerstoff, die man als Eisenoxid bezeichnet.

Bei der Verhüttung von Eisenerz zur Eisengewinnung wird das Erz reduziert, das heißt, der im Erz enthaltene Sauerstoff wird dem Erz entzogen und an andere Reagenten gebunden; metallisches Eisen bleibt als Endprodukt.

Hauptsächlich reagieren folgende Stoffe mit dem Sauerstoff im Erz:

1. Der im Holz enthaltene Kohlenstoff.

Dabei wird der Sauerstoff an den Kohlenstoff gebunden: es entsteht Kohlenmonoxid CO.

2. Das bei der Verbrennung der Holzkohle entstandene Kohlenmonoxid CO.

Dabei wird der Sauerstoff an den Kohlenmonoxid gebunden: es entsteht Kohlendioxid CO2.

Die Reaktion mit festem Kohlenstoff bezeichnet man als direkte Reduktion. Sie findet im Ofenherd statt und benötigt eine Temperatur von über 1000° C.

Die Reaktion mit Kohlenmonoxid CO bezeichnet man als indirekte Reduktion. Sie findet im oberen Teil des Ofens statt und benötigt eine Temperatur zwischen 400°C und 1000°C.

Oxydation:

Das Feuer brennt so lange, wie genügend Luft vorhanden ist.

Luft (Wind) besteht aus: 78 % Stickstoff N; 21 % Sauerstoff O2; Argon (0,9%); Kohlendioxid (0,04%) und anderen Gasen.

Die Verbrennung der Holzkohle ist eine Oxydation. Das heißt, daß Sauerstoff (Oxygen) an einen Reagenten, hier Kohlenstoff, gebunden wird und es entsteht Kohlendioxid.

In einer zweiten Etappe ab 1000°C reagiert das entstandene Kohlendioxid mit Kohlenstoff und es entsteht die doppelte Menge Kohlenmonoxid. Dieses Verbrennungsgas CO steigt im Ofen nach oben und reduziert das Eisenerz zu metallischem Eisen.

Luppeneisen

Während der 24stündigen Rennofenreise hat sich nach und nach Eisen im unteren Teil des Ofens angesammelt.

Da beim Rennofen die Temperaturen nicht wie beim Hochofen ausreichen, um das Eisen vollständig zu schmelzen (die Schmelztemperatur des Eisens liegt bei 1536°C), entsteht ein poröser, mit Schlacke und Holzkohle durchsetzter “Eisenklumpen”, die sogenannte Luppe. Da das Luppeneisen also keine flüssige Phase erreicht, sättigt es sich auch nicht mit Kohlenstoff und bleibt deshalb schmiedbar.

Zur Entnahme der Luppe muß der Ofen aufgebrochen werden.

Mit Stange und Brecheisen geht es voran...

Das Tragen von Schutzanzügen ermöglicht es dem Team, die Luppe zu bergen.

Es hat sich gelohnt: 53 kg Eisenluppe !!

Das TEAM

Tag und Nacht waren sie im Einsatz.

Sie haben es gewagt !! Sie waren erfolgreich !!

Im Bild von links nach rechts:

Ofenmeister ROMAIN BOHR

und die Mitglieder der Héphaïstos Brudderschaft:

Romain RUSCITTI, Arie HAKSTEEN, Marcello MORUZZI

Marc Schanck, Yvette Ruhl, Gast Klepper, Gerlianne Paulus

Text von Yvette Ruhl im Juli 2014

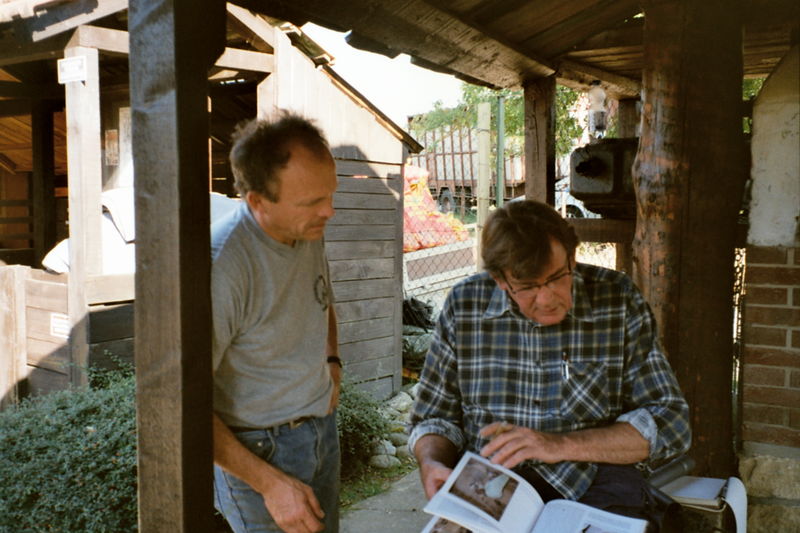

Im Bild links: Gerlianne Paulus, Gast Klepper

Im Bild rechts: Fernand Labonté (President der Héphaïstos Brudderschaft) und Yvette Ruhl

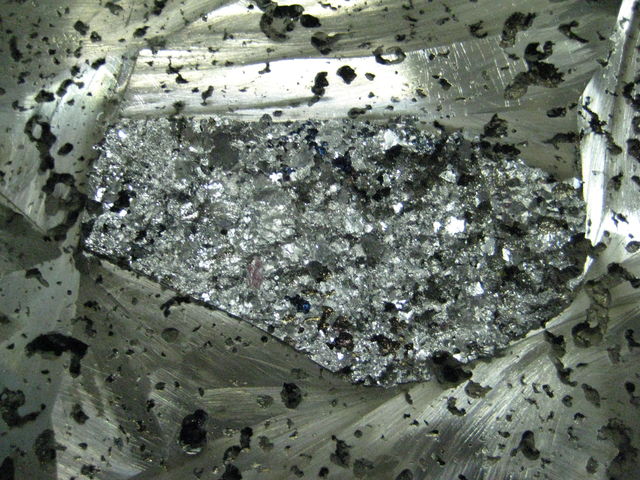

Die Luppe, einige Tage nach der Rennofenreise

Die Luppe ist durchtrennt, in zwei geteilt worden. Ein Silber-Weiß funkelt uns entgegen und zieht den Blick magisch an. Wahrlich: Eisen, ein faszinierendes Metall.

Die vielen Bläschen offenbaren, daß die Luppe nach dem Herausnehmen aus dem Ofen nur wenig kompaktiert worden ist.

Die Luppenanalyse ergibt: ¾ schmiedbares Eisen und ¼ graues Roheisen.

Allgemeine Erklärungen zur Eisenqualität

Schmiedeeisen ist ein weiches Eisen mit einem Kohlenstoffgehalt unter 0,5%.

Dagegen enthält härtbarer Stahl zwischen 0,5% und 1,7% Kohlenstoff.

Damit Schmiedeeisen eine bessere Stahlqualität erreicht, wird durch mehrmaliges Erhitzen des Eisens im Kohlefeuer Kohlenstoff zugeführt und an das Eisen gebunden: FeC.

Ab einem Kohlenstoffgehalt von 1,7% spricht man von Roheisen, das im Hochofen als flüssiges Eisen gewonnen wird.

Für Roheisen unterscheidet man :

graues Roheisen: Si > 2%, Mn < 0,2% (Siliziumgehalt über 2%, Mangangehalt unter 0,2%)

weißes Roheisen: Si < 0,5%, Mn > 4% (Siliziumgehalt unter 0,5%, Mangangehalt über 4%)

Roheisen muß zur Stahlgewinnung entkohlt werden. Dies wird durch Zufuhr von Luft oder Sauerstoff ins heiße Eisenbad erreicht, wobei überschüssiger Kohlenstoff an Sauerstoff gebunden, also dem Roheisen entzogen wird. Roheisen enthält aber auch geringe Mengen an Silicium, Phosphor, Mangan und Schwefel, die gleichsam wie der Kohlenstoff durch das Frischen (Zufuhr von Sauerstoff) oxidiert werden.

Die angefertigten Gebrauchsgegenstände aus dem Gußeisen der ersten Hochöfen sind wegen des hohen Kohlenstoff- und Phosphorgehalts brüchig.

Roheisen ist nicht schmiedbar.

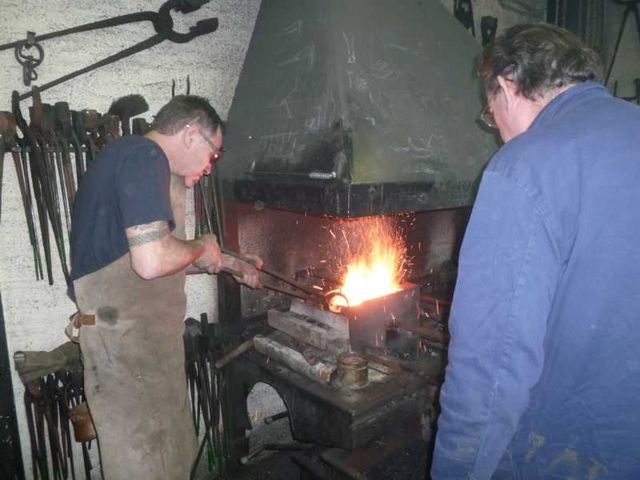

Aufbesserungsarbeiten an der Luppe

Der aus grauem Roheisen bestehende Teil unserer Luppe ist wegen des hohen Kohlenstoffgehalts nicht schmiedbar und zerfällt beim Daraufschlagen wie feuchter Boden. Einige Arbeiten sind erforderlich, um ihn in schmiedbares Eisen umzuwandeln.

Zuerst wird dieses Eisen unter der Spindelpresse kompaktiert.

Dann wird es zweimal in einem Seitenwandfeuer niedergeschmolzen, wobei das pulverige Eisen durch die Seitenwand durchtropft und dabei gebrannt wird. Da Sauerstoff eine höhere Affinität zum Kohlenstoff aufweist wie Eisen, wird der Kohlenstoff oxydiert und das Eisen wird entkohlt. Allerdings oxydiert dabei auch ein geringer Teil des Eisens selbst.

Dieses Verfahren des Niederschmelzens stellt die älteste Arbeit des Frischens dar.

Rennofenreise im PEPPINGER MUSEUM Oktober 2011 mit

Ofenmeister ROMAIN BOHR,sowie Romain RUSCITTI, Arie HAKSTEEN und Marcello MORUZZI

Teil 1: www.youtube.com/watch?v=nGuwTOA08mk

und Teil 2: Aufbrechen des Ofens und Ziehen der Luppe, sowie ihr nachträgliches Ausschmieden und Kompaktieren:

www.youtube.com/watch?v=hD2yM0Dlpt4

BEALTAINE FESTIVAL Juni 2014 in Luxemburg:

Organisator und Leiter des Rennofentreffens: Romain BOHR:

Erster Teil: www.youtube.com/watch?v=i8wmn6_ZHw0&feature=youtu.be

Zweiter Teil: www.youtube.com/watch?v=sPjarZOv2no&feature=youtu.be

Dritter Teil: www.youtube.com/watch?v=WO_BPX2naf8&feature=share

Rennofenreise am 11. Oktober 2015 im Peppinger Museum im Rahmen der 'Journées du Patrimoine' organisiert von 'Sites et Monuments Luxemburg'

Mehr als 3000 Jahre bevor der erste Hochofen auf Luxemburger Boden im Jahre 1564 in Vianden, von Wilhelm I von Oranien-Nassau Graf von Vianden, genannt der Schweiger errichtet wurde, wurde Eisen ausschließlich in kleineren Schachtöfen (bas fourneaux oder Rennöfen) gewonnen.

Diese Lehmschächte von etwas mehr als einem Meter Höhe, hatten einen Innendurchmesser von 25 bis 35 cm wie zahlreiche kompakte Schlackenklötze (Ofensau) belegen. Belüftet wurden diese durch eine oder mehrere Düsen, welche sich etwas oberhalb der Ofensohle in der Ofenwand befand(en). Man nutzte Blasebälge unterschiedlicher Bauart welche aus Holz und Leder bestanden, und per Hand betrieben oder durch abwechselndes Treten einen kontinuierlichen Luftstrom erzeugen konnten.

Da die menschliche Leistung über einen längeren Zeitraum kaum 200 Watt übersteigt, waren die erreichbaren Temperaturen in diesen Öfen vergleichsweise gering. Etwas oberhalb der Winddüse erreicht man mit Blasebälgen um die 1300° C.

Die im Wechsel aufgegebene Holzkohle sowie Erzchargen sinken im Takt der Blasebälge kontinuierlich dem Grund des Schachtes entgegen. Dabei erreichen sie etwa in Höhe der Düse die Reduktionszone in welcher durch den sogenannten Reduktionsprozess aus dem mineralischen Eisenoxid, Metallisches Eisen entsteht. Die Gangart also jener mineralische Anteil welcher sich bei der Bildung des Metallischen Eisens von diesem trennt, läuft auf den Grund des Ofens, während das glühende Eisen in einem eher teigigem Zustand zu einem porösen Eisenschwamm der Luppe (Lupus/ Wolf) heranwächst.

Steigt die flüssige Schlacke im Unterofen an und droht die Luftzufuhr zu stören, wird diese abgestochen. Diese „rennt“ rinnt also aus dem „Rennofen“.

Nach Stunden der Aufgabe von Kohle- und Erzmenge weiß der Ofenmeister wie weit die Eisenluppe herangewachsen ist, und unterbricht das Blasen. Der Ofen wird aufgebrochen und die glühende Luppe mit Haken und Zange herausgezogen.

Anschließend wird das poröse Eisengebilde auf einem Ambossstein oder einem Holzstock vorsichtig mit Holz oder Eisenhämmern aneinander geschlagen. Hierbei wird die Schlacke herausgepreßt. Durch erneutes Aufheizen auf Weißglut und unter den Schlägen der schweren Hämmer schweißt das Eisen allmählich zu einem kompakten Barren zusammen. Durch wiederholtes Falten und Feuerschweißen des Barrens läßt sich einigermaßen sauberes, homogenes Eisen herstellen.

Der Preis, der schlechten Ausbeute des Eisenerzes weshalb nur Erze mit mehr als 70% Fe2O3 in Frage kommen, in Verbindung mit den niedrigen Temperaturen welche sich in einem Rennofen mit handbetriebenen Blasebälgen erreichen ließen ist ……Schmiedbares Eisen…..

Am 11. Oktober 2015 fuhren wir im Peppinger Museum während den „Journées du Patrimoine“ einen Rennofen dessen Lehm- Schacht zu Reisezwecken mit einem Metallgewebe verstärkt, sowie zweigeteilt war.

Der Ofen ist 1,2 m hoch und hat einen Innendurchmesser auf Düsenhöhe von ca. 25 cm. Der konische Düsendurchmesser betrug an der Mündung 18 mm. Geblasen wurde mit einem elektrischen Seitenkanalverdichter/Radialgebläse.

Gegen 6 Uhr 45 begann ich von den 30 Kg Rasenerz aus dem südlichen Luxemburg mit 89,7 % Fe2O3 im Verhältnis 1,5 Kohle zu 1 Erz (1050g Kohle zu 700g Erz) im 10 min Takt aufzugeben. Zugeschlagen waren vorab 7% Kalk um eine dünne Schlacke zu sichern. Nach 2 Stunden rann die Schlacke mit wasserdünner Viskosität aus dem Ofen. Gegen 14 Uhr 50 wurde der Ofen aufgebrochen und eine Luppe von 8,5 Kg herausgezogen. Diese wurde in einem Wassertrog abgekühlt um anschließend eine 1 cm breite Scheibe aus der Mitte herauszuschneiden, um selbige in einem Labor metallographisch untersuchen zu lassen. Der Einfluss der Kalkmenge, sowie das Kohle/Erz Verhältnis in Verbindung mit der Windmenge soll ausgewertet werden.

Anschließend wurde eine Hälfte der Luppe von Romain Ruscitti fachgerecht im Feuer zu einem sauberen Barren verschweißt.

Das Eisen wies im polierten und geätzten die typisch nicht homogene Zeichnung auf, Kohlenstoff und Eisen waren noch getrennt zu sehen.

Schlussendlich möchte ich erwähnen dass es mir eine Ehre war, für das Peppinger Museum einen Rennofen auf die Reise zu schicken.

Mein Dank gebührt dem Rennofen Team: Gerlianne Paulus, Maria Arians Kronenberg, Romain Ruscitti, sowie den Organisatoren: Percy Lallemang, Yvette Ruhl-Lentz, Norbert Quintus, den Schmieden der Héphaïstos Bruderschaft: dem Präsident Fernand Labonte, dem Luppenschmied Romain Ruscitti, sowie unserem Gast dem erfahrenen Rennofenmeister und Schmied Louis Baumans.

Bohr Rom.

» Foto-Galerie